Серия IB

Инжекционно-выдувные машины предназначены для производства полых пластиковых ёмкостей методом инжекционно-выдувного формования. Такие машины, по сути, являются гибридом термопластавтомата и выдувной машины. Они состоят из литьевого блока, где под давлением отливаются заготовки-преформы, выдувного блока, где из не успевших остыть преформ выдуваются законченные изделия, и блока съёма, где охлаждённые готовые изделия снимаются и выбрасываются из машины.

Машины серии SMC IB оптимальны для массового изготовления маленьких (5–100 мл) непрямоугольных пластиковых ёмкостей без острых углов и без ручек. Приблизительный максимальный диаметр/ширина одного изделия при минимальной гнёздности – не более 115–120 мм, максимальная длина (от горла до дна) – не более 180–200 мм. Наиболее частое применение инжекционно-выдувных машин – производство флаконов 5–30 мл фармацевтического назначения.

Принцип работы и модификации

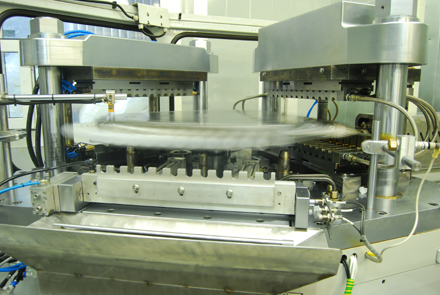

Центральная часть машины – треугольный ротационный стол. На одной его стороне располагается узел смыкания и прессформа для литья преформ, на другой стороне – узел смыкания и прессформа для выдува, а третья сторона является секцией для выброса изделий. При этом изделия находятся на специальных дорнах-знаках и перемещаются из секции в секцию вместе с поворотами треугольного стола. Подача сжатого воздуха на выдув изделий осуществляется непосредственно из дорнов-знаков. Выдув осуществляется без продольной вытяжки преформы по длине, что отличает эту технологию от привычного выдува ПЭТ-бутылок.

Машины SMC IB выпускаются в трёх модификациях. Стандартные машины предназначены для изготовления изделий из полиолефиновых материалов (PP, PE), а также из PS (полистирол). Специальная модификация под PC (поликарбонат) отличается узлом впрыска, а специальная модификация под PET, помимо особого узла впрыска, дополнена системой кондиционирования знаков, на которых расположены изделия.

Преимущества SMC IB для полиолефинов по сравнению с классической экструзионно-выдувной технологией

| Качество изделий Благодаря методу трёхстадийного производства и применению горячеканальных прессформ достигаются высочайшие внешние характеристики получаемых изделий, в особенности в обработке дна, горла, линий разъёма, а также в гладкости и плоскостности поверхности. |

| Повторяемость геометрии Допуски в экструзионно-выдувном формовании измеряются в абсолютных значениях, а не в процентах от размеров изделия. Это означает, что для изделия объёмом 5 литров и для флакона 15 мл отклонения в геометрических размерах могут иметь схожее значение в долях милиметра, однако, очевидно, что для маленького изделия эти оклонения влекут негативные последствия совсем иного свойства в сравнении с 5-литровым изделием, где они вообще не оказывают никакого влияния на дальнейшие практические свойства. Именно по этой причине инжекционно-выдувные машины эффективны в производстве самых маленьких ёмкостей. |

| Безотходное производство В процессе использования инжекционно-выдувной машины не остаётся технологического облоя и литников, и, таким образом, всё загружаемое сырьё на 100% перерабатывается в готовый продукт. Это позволяет обойтись без громоздких систем переработки и вторичной загрузки отхода. Также нет необходимости домешивать вторичный материал, который, как правило, немного снижает прочность и внешний вид изделия. |

| Высокая производительность Благодаря возможности установки прессформ большой гнёздности (до 20) и быстрым ротационным перемещениям между узлами литья, выдува и съёма для небольших ёмкостей достигается действительно высочайшая производительность, до 7000—7500 шт/час. Чтобы достичь такой производительности на экструзионно-выдувных машинах необходима огромная гнёздность, а значит, в пересчёте на используемые площади и энергопотребления эффективность инжекционно-выдувного формования будет значительно выше. |

| Стабильность процесса Процесс инжекционно-выдувного формования не зависит от окружающей машину среды, т.к. впрыск материала происходит внутрь прессформы. Изделие выдувается из заготовки (преформы) фиксированного веса, получаемой методом литья под давлением, за счёт чего достигается стабильное качество и вес изделия. |

| Чистота производства В узлах смыкания применяются графитовые втулки под направляющие колонны, не требующие смазки, а значит, вокруг изделия не скапливается густая смазка. Гидравлика машины, включая гидроцилиндры смыкания и гидравлику поворотного стола, находится в закрытом корпусе в нижней части машины. Таким образом, ни при каких обстоятельствах масло не будет иметь контакт с изделием. В экструзионно-выдувной машине часть гидравлических элементов (выдувная станция, гидроцилиндр паризон контроля) находятся в верхней части машины над изделием. |

Преимущества SMC IB для ПЭТ по сравнению с раздельным производством преформ и выдувом

|

|

Модификация SMC IB под ПЭТ |

- Снижение себестоимости изделий, ведь в цену покупной преформы входит её себестоимость для производителя и его норма прибыли (как правило, не менее 30%).

- Полный контроль над производственным процессом, а значит над качеством изделия от этапа загрузки ПЭТ-гранулята до получения готовой продукции.

- Отсутствие рисков и, как следствие, проблем с нерегулярными поставками преформ.

- Свободный подбор и изменение цвета преформы/бутылки.

- Большая свобода выбора геометрического дизайна ёмкости и оптимизация веса, т.к. нет необходимости выбирать из уже сформированной рынком номенклатуры готовых преформ. В особенности, это актуально для самых маленьких изделий (10–50 мл), на которые преформы фактически не выпускают.

- В случае, если предприятие само льёт преформы, а затем само же выдувает из них изделия, то к вышесказанным преимуществам добавляется экономия производственной площади и электроэнергии на мощностях предприятия.

«Сердце и мышцы»

Гидравлическая система инжекционно-выдувных машин SMC IB с рабочим давлением масла в пределах 150—220 бар решает сразу множество задач. Во-первых, гидравлика обеспечивает все движения узла впрыска, а во-вторых, работу поворотного стола и открытие/закрытие двух узлов смыкания. Система ориентирована на высочайшую интенсивность всех движений (цикл инжекционно-выдувных машин обычно находится в пределах 8—12 сек.) и высочайшую скорость этих движений вкупе с плавными торможениями.

Гидросистему обслуживают четыре аксиально поршневых насоса Parker и два двигателя (по два насоса на вал каждого из двигателей). Энерговооружённая система машин SMC IB требует настолько интенсивной динамики масла, что отдельный насос отводится только на перемещение масла на маслоохладитель.

Все движения машины реализуются через пропорциональные клапаны Bosch-Rexroth, а впрыск осуществляется высокоточным сервоклапаном Moog с обратной связью. Контроллер машины позволяет настраивать скорость впрыска и выдержку под давлением в 12 этапов на каждую из этих функций, что едва ли можно встретить даже в самых высокотехнологичных термопластавтоматах. Гидравлика обеспечивает адекватно точное исполнение машиной заданных с контроллера графиков скоростей благодаря измерению хода каждого движения линейным потенциометром; при сколько-нибудь не правильном исполнении машиной движения по времени и/или позиции контроллер скорректирует параметры клапана.

Система включает гидравлический аккумулятор, систему предохранительных клапанов и точки фильтрации. Компоненты гидравлической системы поставляются Bosch-Rexroth, Vickers, Moog и Parker, причём используются только оригинальные комплектующие этих производителей. Машина полностью соответствует стандарту безопасности CE.

Стандартные типоразмеры

Название модели является ссылкой на техническую спецификацию соответствующей инжекционно-выдувной машины в формате PDF. Для сохранения спецификации на диске без открытия в браузере зажмите на ссылке правую кнопку и выберете в всплывающем меню пункт «Сохранить объект как...»

| IB-60 | IB-85 | |||

| Диаметр шнека | 50 мм | 60 мм | ||

| Усилие смыкания литьевой формы | 600 кН | 850 кН | ||

| Габариты прессформы | 530 х 320 х 254 | 880 х 460 х 254 | ||

Максимальный объём изделия при гнёздности, мл * |

||||

| 2 гнезда | 500 | 500 | ||

| 4 гнезда | 250 | 350 | ||

| 6 гнезд | 150 | 200 | ||

| 8 гнезд | 100 | 150 | ||

| 10 гнезд | 60 | 100 | ||

| 12 гнезд | 30 | 60 | ||

| 14 гнезд | --- | 50 | ||

| 16 гнезд | --- | 40 | ||

| 20 гнезд | --- | 20 | ||

| Запросить предложение | Да | Да | ||

Примечание: * — Ориентировочно, зависит от конкретного изделия и других условий.

Новости

Интерпластика-2009

Дата: 02.02.2009

Выставка «Интерпластика-2009» стала для компании SMC самой успешной с точки зрения количества и эффективности переговоров за все 7 лет работы на российском рынке...

Новое производство флаконов в Калужской области

Дата: 09.12.2008

В Козельске (Калужская область) запущено новое производство флаконов медицинского назначения на машине SMC 1000DST. Новый клиент SMC, компания «Новая Энергия», является специалистом в области...

Японские прессформы для выдувных автокомпонентов

Дата: 22.09.2008

Японская группа Altech / Goto Plastic, один из партнёров компании SMC, вот уже более 20 лет занята в производстве выдувных прессформ для автокомпонентов. Компания является экспертом в этой области и...